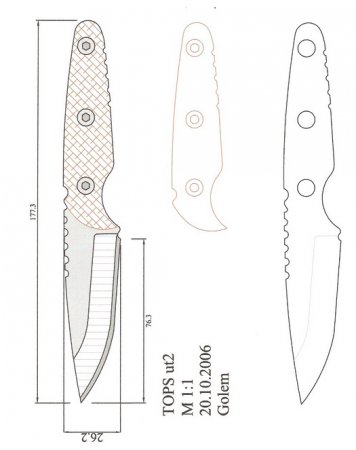

Принятие решения о длине лезвия. Длина клинка в значительной степени зависит от ваших личных предпочтений, хотя большой клинок может быть громоздким и требовать много стали.

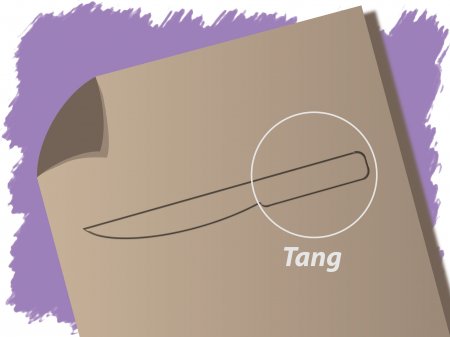

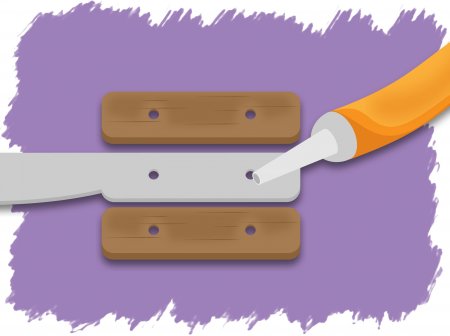

Дизайн Tang. Самый простой способ в изготовлении ножа известен как "полный хвостовик." Говоря простым языком рукоять будет такой же толщины, как нож, и вырезается рукоятка по форме. В рукоятке сверлят дырочки под заклепки а дальше садят на клей и приклепывают материал (дерево, пластик, оргстекло ...). Такой себе накладной монтаж, за рубежом его называют тан.

Собираем материалы и инструменты.

Определяемся из чего будем делать сам нож. Здесь все зависит от ваших возможностей. Есть много различных видов и марок стали. Не нужно использовать нержавеющую сталь, так как с этим металлом трудно работать, и лезвие вас вряд ли удовлетворит. Лучше взять заготовку из хорошей углеродистой стали толщиной от 2 до 4 мм.

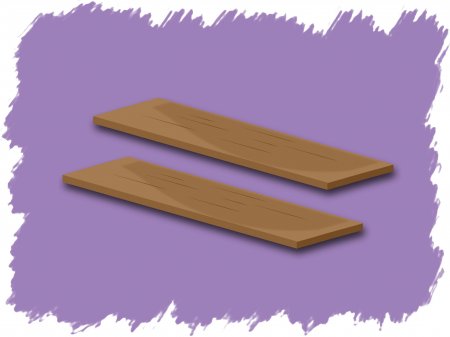

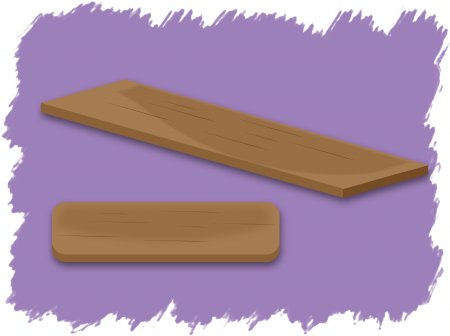

Выберите материал рукоятки ножа. Древесина является самым легким материалом для обработки, однако вы можете сделать ручку из чего бы вам хотелось. Так как это руководство для полного хвостовика, выбирайте материал, который сможете прикрепить заклепками.

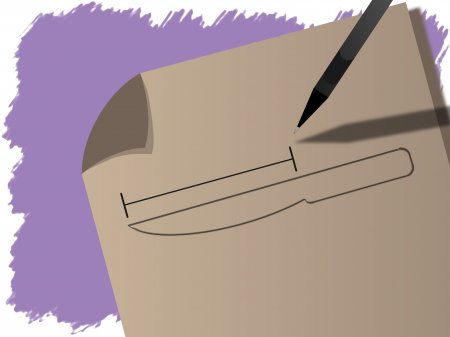

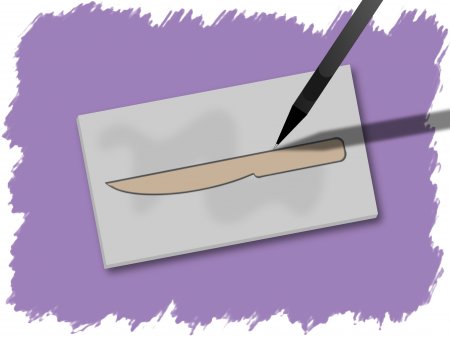

Переводим наше лезвие на заготовку металла. На этом этапе изготовления ножа своими руками вы можете внести коррективы в размер клинка по мере необходимости, как только увидите контур будущего ножа на металле.

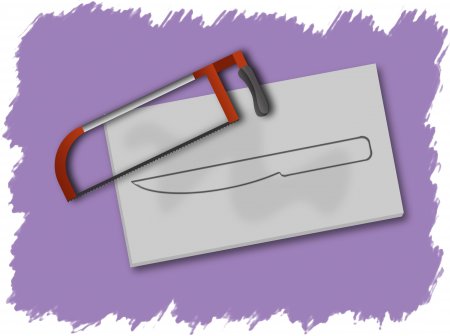

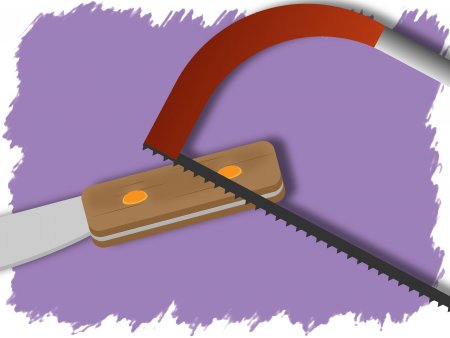

Необходимые инструменты. Вам понадобится ножовка, угловая шлифовальная машина, тиски, дрель и защитная одежда, а также несколько других инструментов без которых по сути можно обойтись.

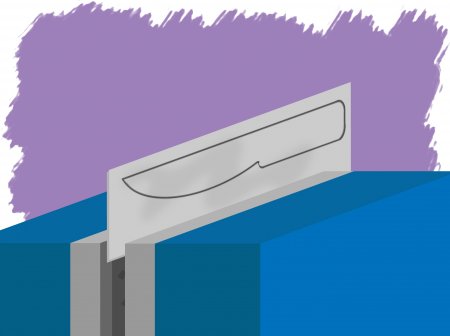

Отрежьте сталь, если она режется ножовкой, но лучше это делать УШМ (болгаркой).

Здесь работать нужно осторожно, стараться не перегреть металл, и не залезть за чертеж.

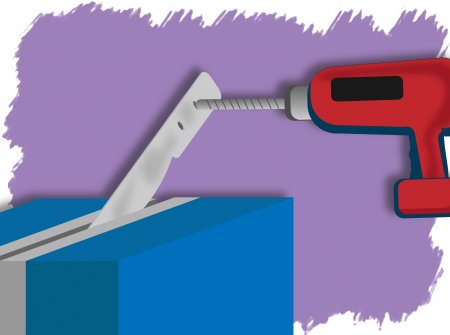

Сверлим отверстия под заклепки. Используйте сверло, которое совпадает с размером заклепок, которые собираетесь использовать. Сделайте отверстия в хвостовике. В зависимости от размера лезвия может потребуется разное количество отверстий.

Заканчиваем работу с лезвием. Обрабатываем его наждачкой с разной зернистостью, доходим 220 единиц зернистости. Не забудьте при обработке абразивами убирать царапины по максимуму после каждого перехода на абразивы с меньшей зернистостью. Это позволит увеличить блеск ножа и качество обработки.

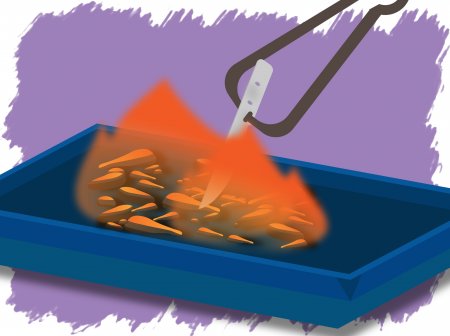

Термообработка клинка

Здесь все зависит из чего мы делаем клинок, если из уже готовой стали, (быстрореза Р6М5, ленточной пилы, фрезы...), то процесс закалки естественно пропускаем, сталь уже закалена. Здесь основные усилия сосредотачиваем на шлифовке, т.к. она требует в таких случаях серьезных усилий и терпения.

А если делаем из стали 01, других инструментальных сталей незакаленных, здесь нужна закалка, и для каждой марки стали она своя. Делают закалку в масле, подсоленной воде, или на 2-3 секунды в масло, затем вода. Один мой знакомый получал прекрасное качество закалки в сургуче, втыкал и вынимал разогретый метал в кусок сургуча. Чистить нужно, но качество было превосходное.

Попробуйте таким методом: Нагрейте лезвие до температуры, когда клинок не цепляет магнит, дайте ему остынуть на воздухе (ПОВТОРИТЬ 3 Раза).

На четвертый раз нагреваем также и потихоньку опускаем в масло машинное. Имейте ввиду - будет дымить и гореть.

Пробуем напильником царапать - клинок закален. Теперь необходимо снять внутренние напряжения металла. Если есть духовка - греем ее до 425 градусов и ставим лезвие на 1 час. Если нету - греем над огнем до появления красноватой пленки на всем клинке и оставляем на воздушное охлаждение. Напряжения металла сняты. Дальше снова шлифуем - наждачка от 220 до 400 грит.

Вырезаем дощечки для формирования рукояти ножа.

Добавляем немного эпоксидного клея, и садим на заклепки, которые могут быть медные, или алюминиевые.

Ножовкой или напильником снимаем лишние с рукояти, наждачным кругом закрепленным на болгарку шлифуем рукоять, придаем нужную форму. Обрабатываем льняным маслом, сушим.

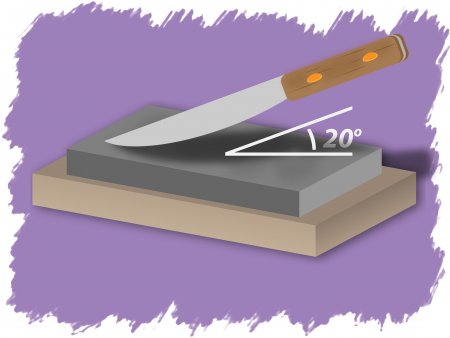

Дальше идет тонкая заточка лезвия на бруске.

И проверяем результат.

Как видите работа непростая, но результат Вас порадует. Успехов.

Этот материал не является пособием для мастера, но будет полезен новичку в плане последовательности выполнения работы по изготовлению ножа своими руками, и объема работы при таких работах, которые естественно могут быть уменьшены, или увеличены, в зависимости от некоторых моментов, описанных выше.